3D-принтер:Анизотропия: Как я перестал бояться и полюбил печатать объект по частям

| Содержание | 3D-печать | Материалы для 3D-печати | Хитрости и советы | 3D-модели для 3D-принтера | Программное обеспечение | Неисправности |

Анизотропия: Как я перестал бояться и полюбил печатать объект по частям[1]

В этой статье мы узнаем, что такое анизотропия, как она применима к 3D-печати, как создавать объекты, чтобы добиться их максимальной прочности, а также что будет, если игнорировать анизотропные свойства 3D-печатных объектов.

Что такое анизотропные свойства

Несмотря на свою почти волшебную способность облекать бестелесные идеи в материальную форму, 3D-печать все же имеет ряд недостатков (впрочем, как и любой другой производственный процесс). Их корень лежит в ограничениях материалов и специфике процесса печати – вместе оба этих фактора определяют физические свойства уже готовой модели.

Объекты, напечатанные на FFF-принтере, отличаются тем, что их прочность неравномерна: в одних направлениях они прочнее, а в других слабее. Приложите силу поперек объекта, и сломать его будет непросто, приложите вдоль, и объект расколется в два счета. Своими анизотропными свойствами (то есть направленной прочностью) объекты, напечатанные на FFF-принтере, в какой-то степени напоминают древесину. Эта схожесть выражается в одной и той же «слабой» оси, т.е. оси, при нагрузке на которую объект сломать проще, чем при нагрузке на другие оси – особенно при растяжении. Но отличие в том, что у дерева таких осей две, а у 3D-печатных объектов – одна.

В какой-то степени эта схожесть диктуется тем, что оба материала имеют волокнистую структуру. Волокнистость дерева формируется с развитием его клеточной структуры, а волокнистость 3D-печатных объектов – экструзионным процессом, при котором тонкие нити пластика (считай, волокна) выдавливаются из сопла, а затем сцепляются друг с другом.

Большинство образцов древесины прочны при сдавливании, и в особенной степени – вдоль волокон (не колец), сформированных в процессе роста дерева. В том же направлении древесина прочна и при растяжении, причем настолько прочна, что даст фору некоторым современным композитам.

Объекты, напечатанные на FFF-принтерах, имеют схожие свойства, но есть и ряд важных отличий. Если прилагать сдавливающую нагрузку, то FFF-объекты наиболее прочны вдоль оси Z, то есть вдоль «высотной» (вверх-вниз) оси. Правда, в зависимости от формы объекта и его внутренней структуры прочность может отличаться.

Однако, в отличие от дерева, «высотная» Z-ось – самая слабая, когда речь заходит о нагрузке на растяжение. Причина этого заключается в неполном сцеплении между слоями, а также в микроскопических вариациях в толщине и ровности стенок.

Еще одно важное отличие FFF-объектов (это касается, как минимум, простых цельных объектов) – у них всего одна «слабая» ось при нагрузке на растяжение. У дерева этих «аутсайдеров» не один, а два. «Сильная» ось – та, что идет вдоль волокон.

Полезно помнить, что расположение волокон на осях X и Y определяется во многом формой объекта, поэтому вы, будучи дизайнером, можете поменять направление волокон (а, следовательно, и конечную прочность вдоль этих осей), просто меняя дизайн или печатая объект с более удобной стороны.

Таким образом, анизотропные свойства 3D-печатных объектов во многих случаях подталкивают дизайнера к тому, чтобы печатать объект не целиком, а по частям – чтобы тем самым сделать его как можно прочнее.

От теории к практике

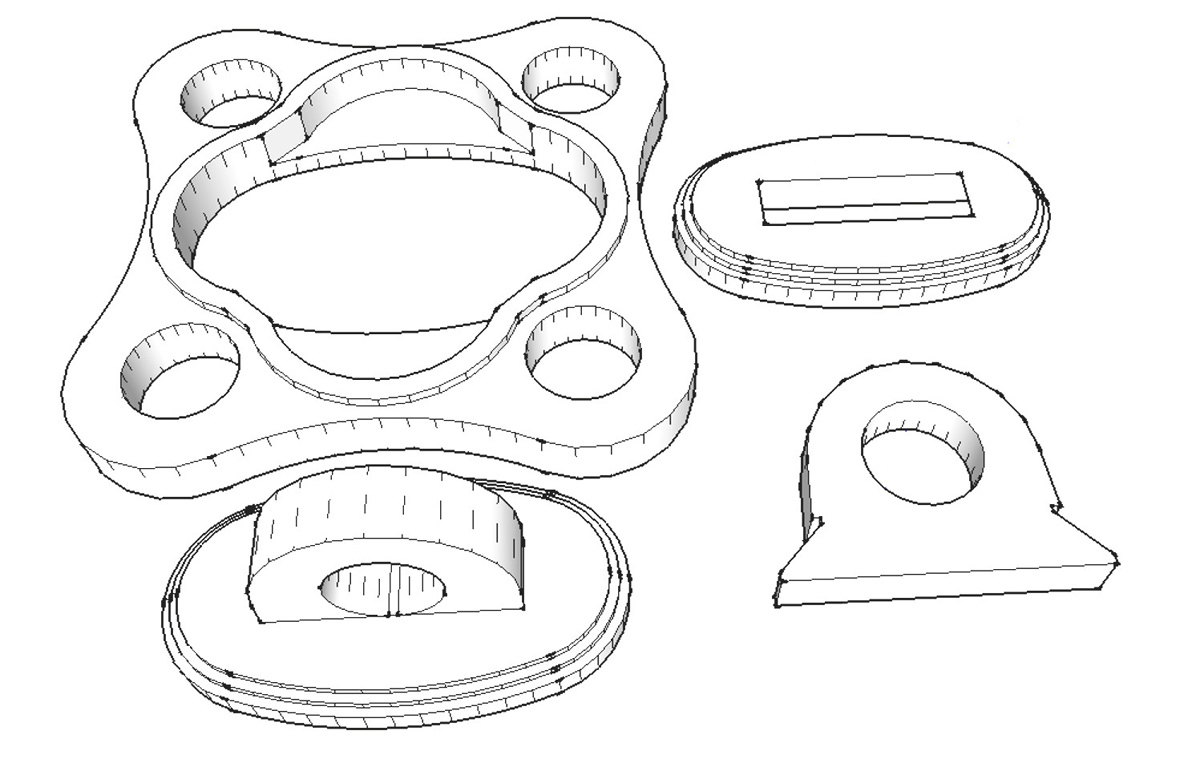

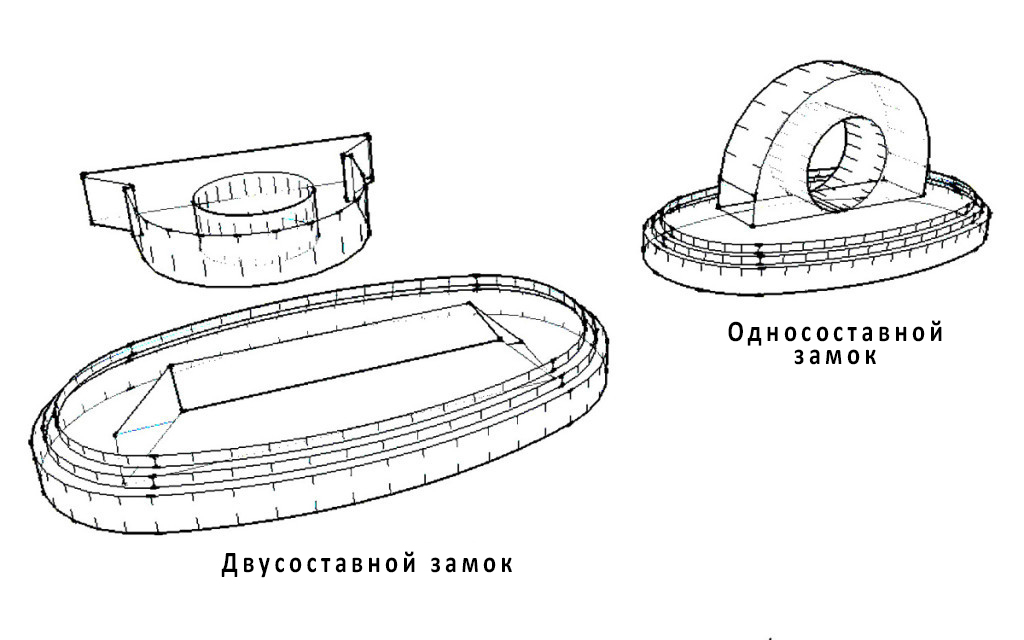

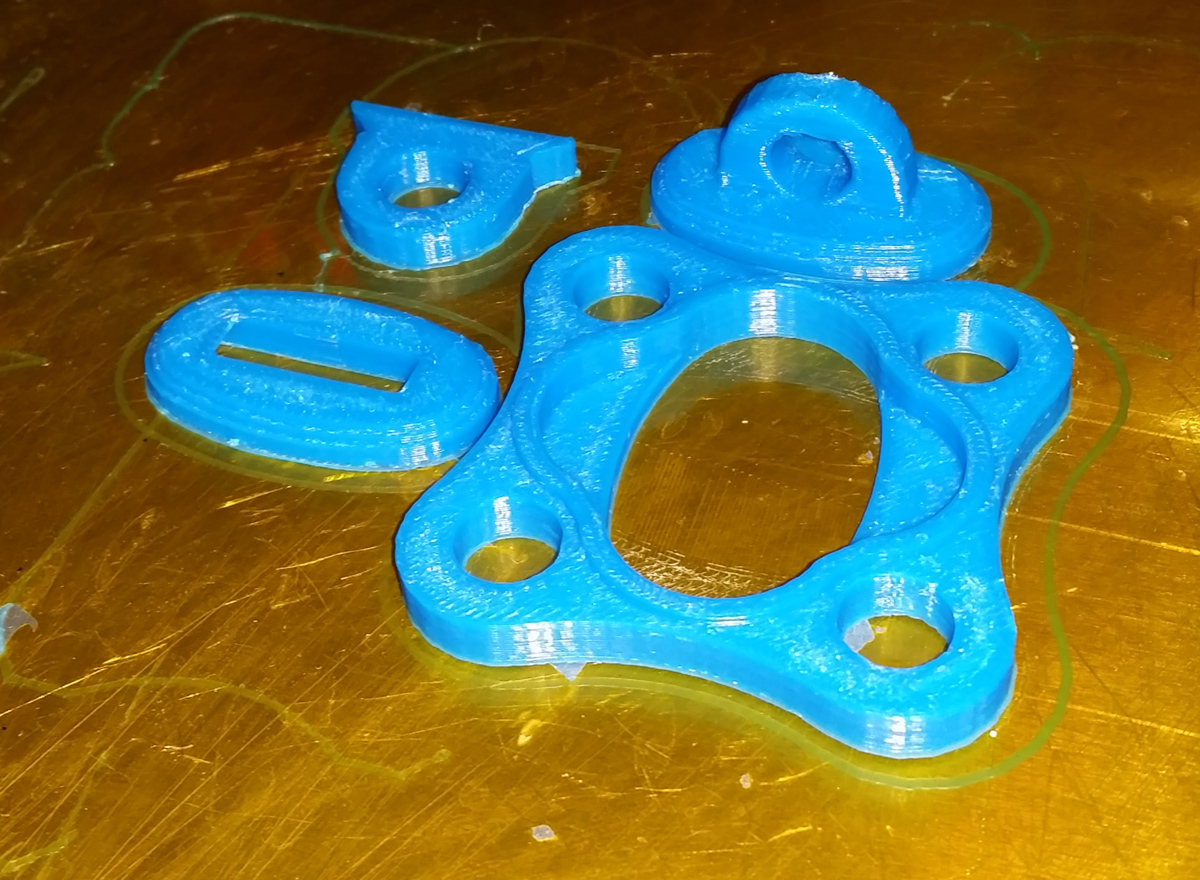

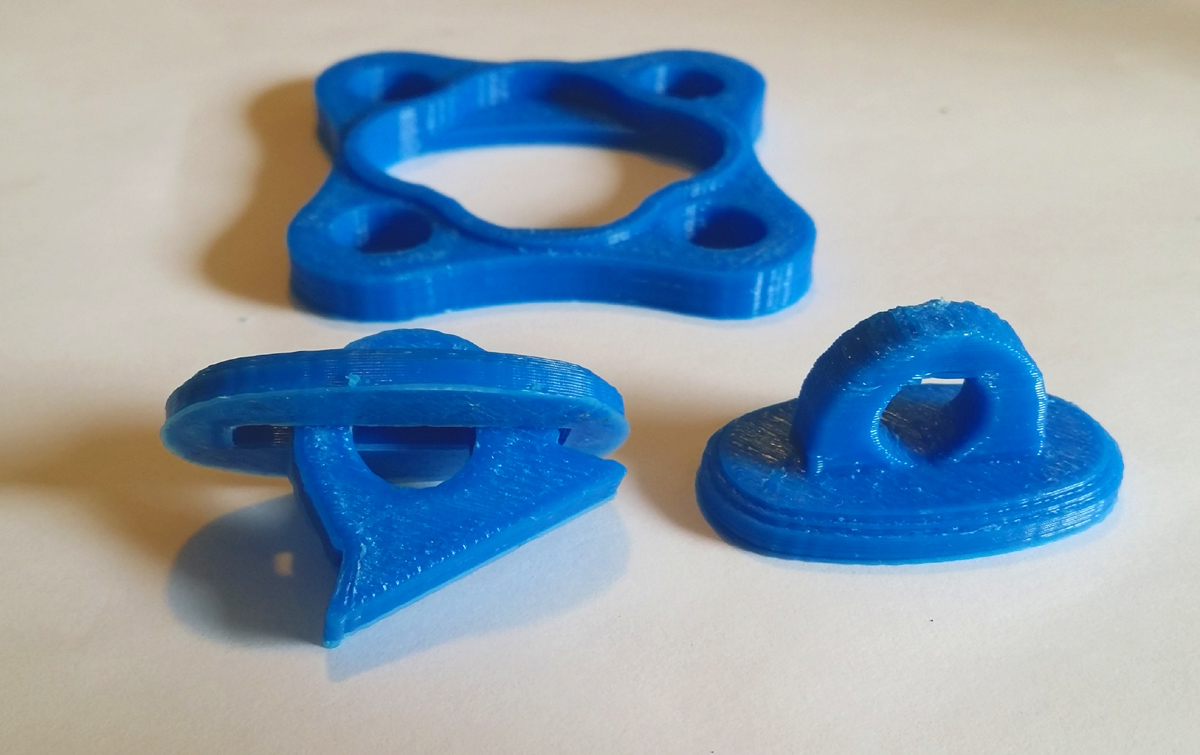

В качестве примера мы попробуем создать фиксатор, позволяющий прицепить к ткани веревку, не делая в ней дырки. Работает это следующим образом. Фиксатор состоит из двух частей – «кольца» и «замка». Нам нужно взять ткань, свернуть ее таким образом, чтобы она представляла собой мешок, затем положить на дно этого мешка «замок». После этого берем края мешка, продеваем их через отверстие в «кольце» и тянем, пока ограничительные края «замка», находящегося на дне мешка, не упрутся в стенки «кольца». И, наконец, выворачиваем наш мешок наизнанку. Все, фиксатор на месте, и теперь к нему можно прицеплять веревку.

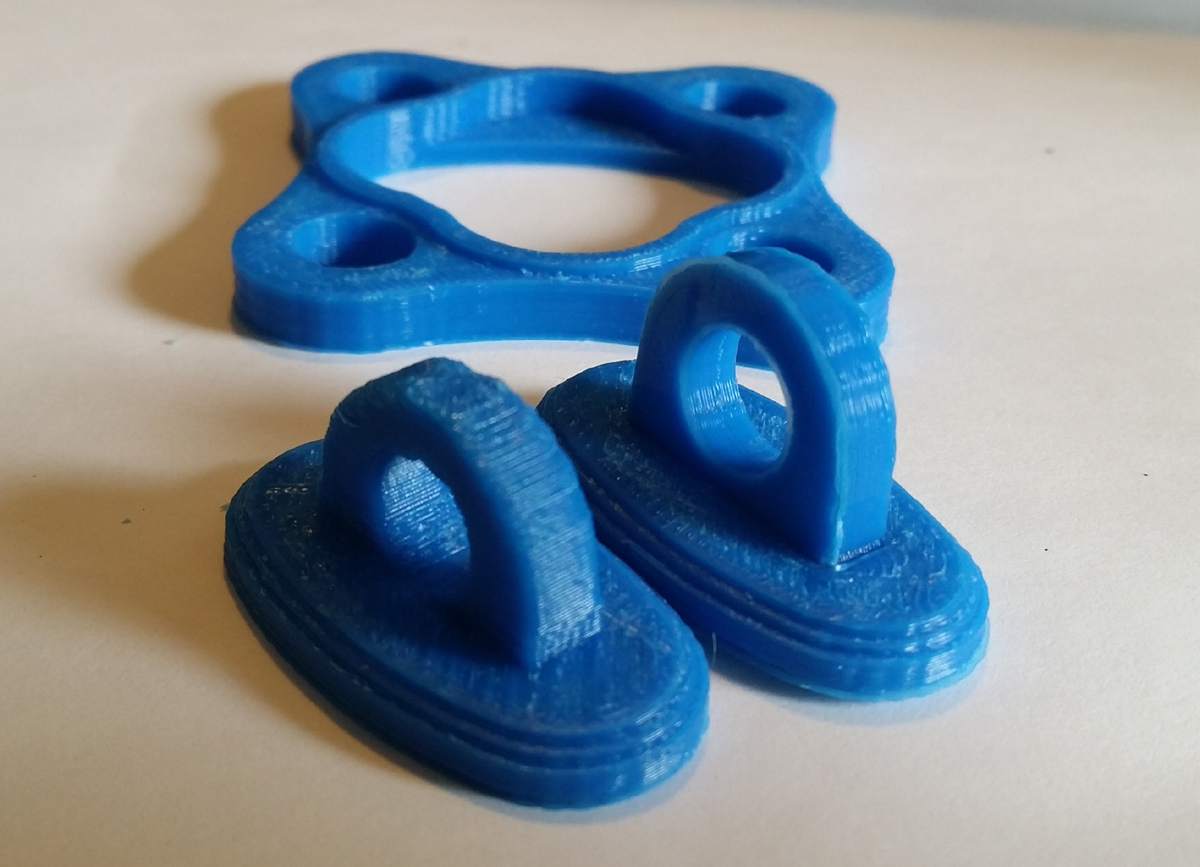

На рисунке выше можно наблюдать «кольцо» и две версии «замка»: односоставную и состоящую из двух взаимозамыкаемых частей. Ниже мы изучим достоинства обоих этих подходов. Одной из частей «замка» является «глаз» – проушина, к которой привязывается веревка. Эта веревка будет подвергать «глаз» растягивающей нагрузке.

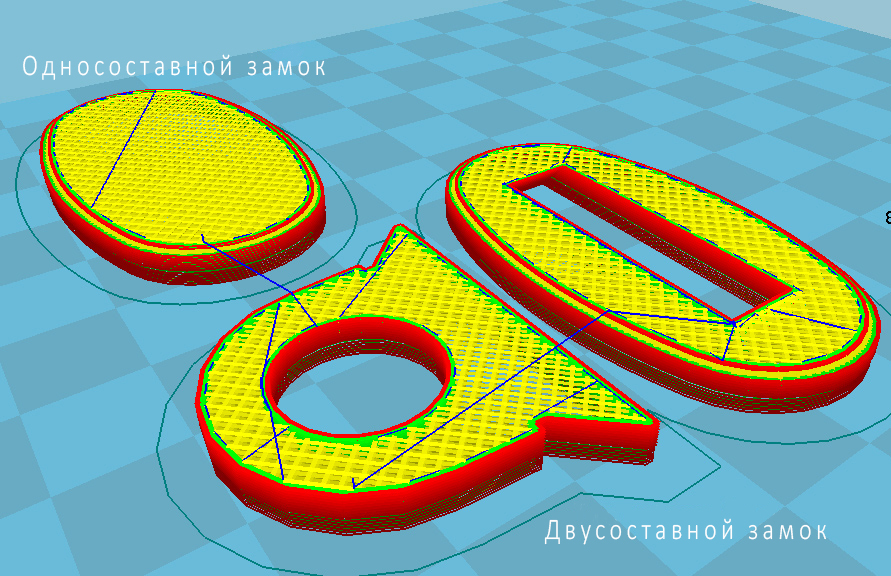

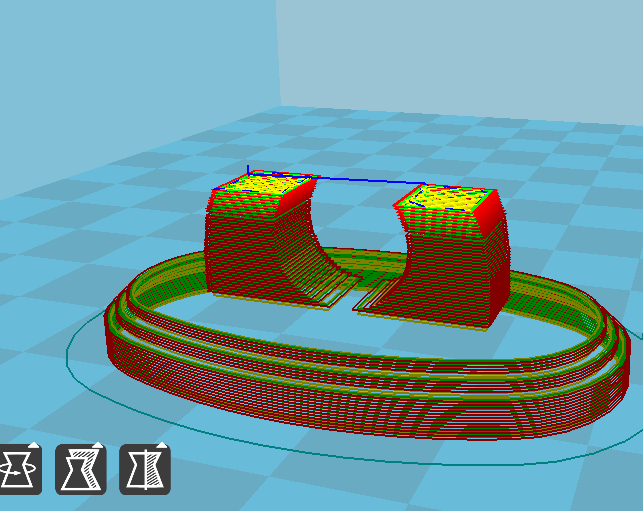

После печати двусоставной замок нужно собрать, просунув «глаз» через отверстие в «базе». В таком виде «замок» получается очень прочным, поскольку волокна двух его частей направлены в разные стороны: у «глаза» – вдоль оси, к которой прилагается нагрузка, а у «базы» – поперек этой оси. При соединении клиновидная структура у основания «глаза» сцепляется c «базой», вследствие чего растягивающая нагрузка на «глаз» будет трансформироваться в сдавливающую нагрузку на «базу». С односоставным «замком» ситуация обратная – он, что очевидно, сборки не требует, поэтому вся нагрузка будет идти на слои, на которые приходится растягивающее усилие. Другими словами, двусоставность объекта должна в итоге положительно повлиять на его прочностные качества. Мы протестируем эту гипотезу, распечатав модели и нагрузив их до такой степени, пока они не сломаются.

Тестируем образцы

Итак, пора что-нибудь сломать! Тест будет проходить следующим образом – мы закрепим фиксатор в куске ткани, подвесим к нему нагрузочный объект, а затем будем постепенно увеличивать нагрузку, пока фиксатор не треснет. После этого изучим результаты и попробуем вывести какие-нибудь ценные умозаключения.

Нагрузка создавалась путем наливания в ведро воды. Испытывая односоставной «замок», я наполнил ведро примерно 17 литрами воды, после чего послышался треск, сигнализирующий о том, что фиксатор скоро сломается. Я перестал наливать воду и начал ждать.

После этого я переоснастил свою экспериментальную установку, прицепив к ней двусоставной «замок». Я наполнил ведро полностью, но «замок» оставался цел и невредим.

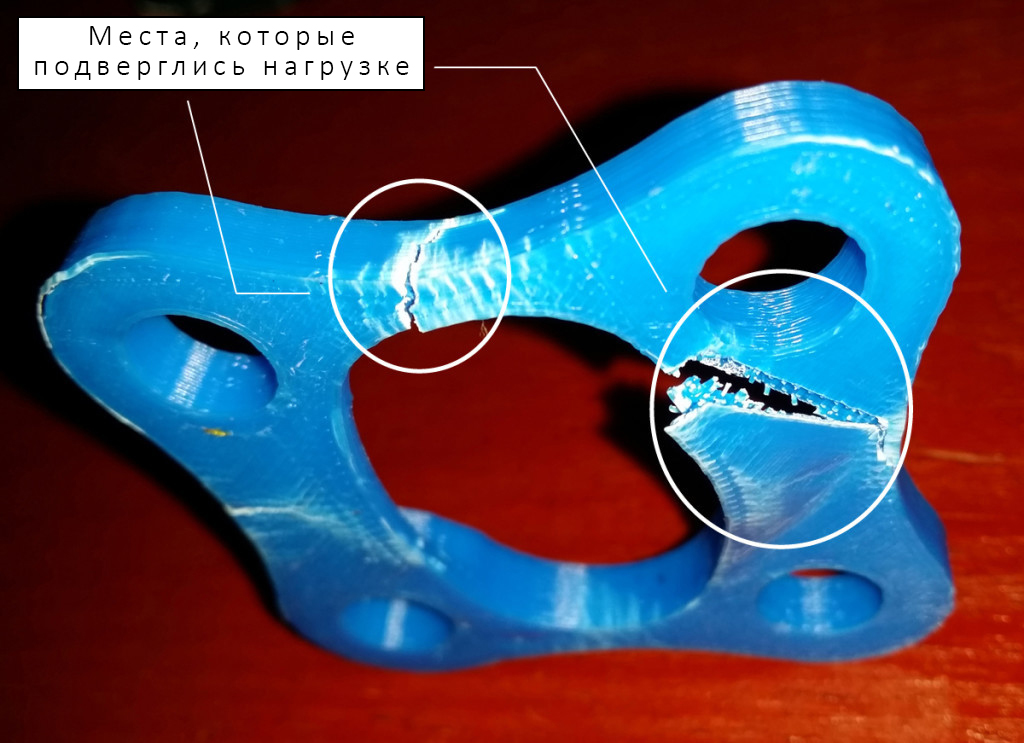

После этого я положил поверх ведра доску, а на нее – камень весом в 13,6 кг. Но, к сожалению, когда я готовился к съемке, «кольцо» внутри ткани внезапно сломалось, в результате чего передо мной предстала вот такая сцена:

При подробном осмотре стало ясно, что «замок» фактически разорвал «кольцо», что и привело к досрочному завершению эксперимента. Сам замок при этом остался целым – никакой белизны и других признаков разрушения на нем замечено не было. Учтя свои ранние тесты с 3D-печатными пластиковыми карабинами, я пришел к выводу, что «замок» может выдержать дополнительные 13,6 кг сверх 31,7 кг, которые привели к разрушению «кольца».

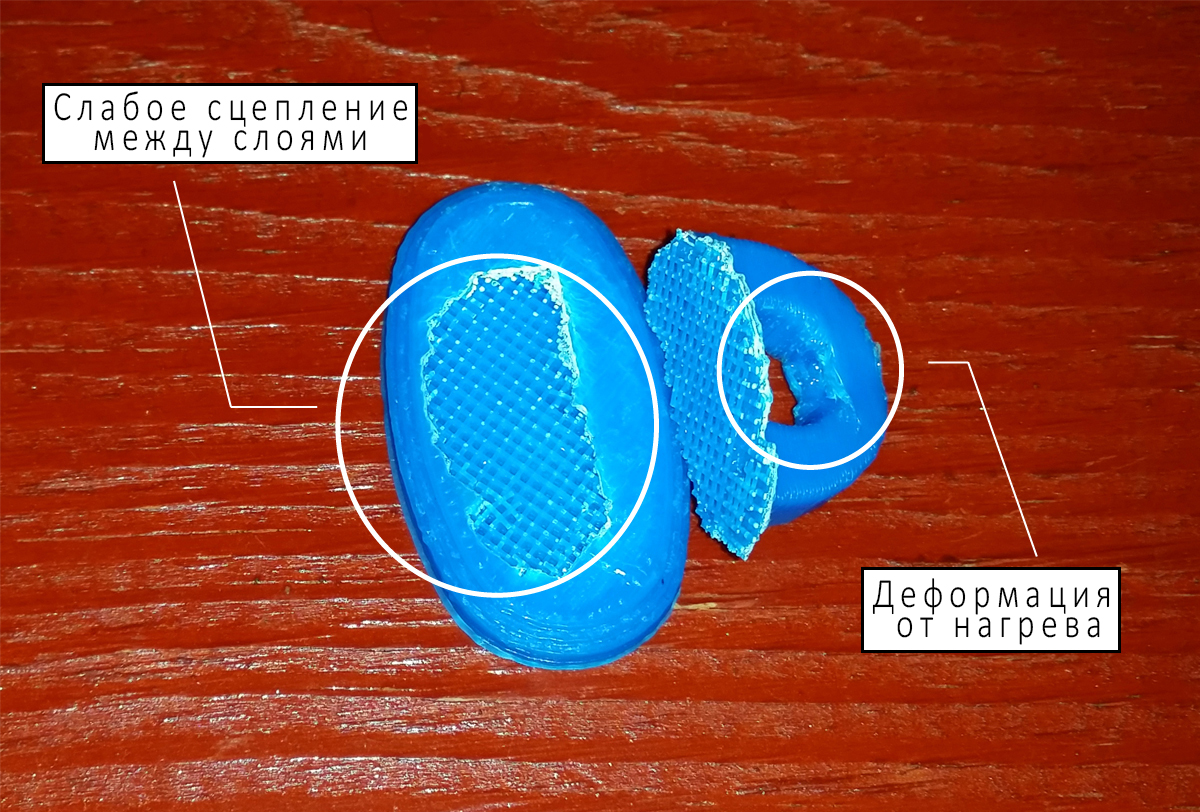

Изучив сломанный односоставной замок, я пришел к выводу, что разрушение произошло из-за отделения слоя в том месте, где «глаз» примыкал к «базе». При этом удивительно, что не сломался сам «глаз», поскольку я ожидал именно этого. На мой взгляд, «глаз» не сломался, потому что его слои были лучше сцеплены друг с другом – из-за того, что эта часть объекта подверглась чрезмерному нагреванию (из-за недостаточного охлаждения). Получившуюся деформацию можно наблюдать на снимках крупным планом, и я подозреваю, что именно из-за этой деформации «глаз» и стал более прочным.

Чему мы научились

Этот эксперимент наглядно демонстрирует, что дизайнеру по силам повлиять на конечную прочность и, следовательно, полезность печатаемого объекта. Мы напечатали две почти идентичных детали, но в итоге образцы показали очень разные прочностные характеристики. Как показала «посмертная экспертиза», главным типом разрушения был разрыв межслоевого соединения. Но дизайнер может сделать это слабое место более прочным – нужно лишь «разобрать» объект на несколько деталей и выбрать наиболее правильное направление печати.

Кроме того, в процессе выяснилось, что при печати односоставного замка могут возникнуть проблемы – вплоть до появления деформаций. По этой причине ему нужен опорный материал, но это, что очевидно, увеличивает время печати и количество используемого материала, а также негативно влияет на надежность объекта.

См.также

Внешние ссылки