3D-принтер:Исчерпывающее введение в 3D-печать

| Содержание | 3D-печать | Материалы для 3D-печати | Хитрости и советы | 3D-модели для 3D-принтера | Программное обеспечение | Неисправности |

Исчерпывающее введение в 3D-печать[1]

3D-печать – это такая область, которую новичку вряд ли получится взять нахрапом, т.к. она требует множества специфических знаний и умений. Нам и самим знакомо это чувство, которое можно сравнить со стоянием перед огромным каменным исполином (или, может, исполином из PLA с добавлением кирпичной крошки?), поскольку мы и сами проходили через все это. Но не отчаивайтесь, это базовое руководство по 3D-печати написано как раз с прицелом на начинающих. Более того, чтобы текст стал легче для восприятия, мы добавили в него несколько картинок и иллюстраций. Будем надеяться, вам понравится!

Вступление

Эта статья затрагивает лишь FFF-принтеры (от Fused Filament Fabrication, т.е. «производство методом наплавления нитей»), также известные как FDM-принтеры (от Fused Deposition Modelling, т.е. «моделирование методом наплавления») или MPD-принтеры (от Molten Polymer Deposition, т.е. «наложение расплавленных полимеров»). То есть здесь не будут обсуждаться другие 3D-печатные технологии вроде цифровой светодиодной проекции (DLP), стереолитографии (SLA), селективного лазерного спекания (SLS) и т.д. И причина в том, что на данный момент FFF-принтеры – это самые популярные машины для домашней 3D-печати, также называемой «настольной 3D-печатью». Поэтому, если вы планируете купить 3D-принтер, то в конце концов будете использовать именно машину, которая печатаем FFF-методом. Повторимся, FFF – это синоним FDM. Оба термина описывают примерно одну и ту же технику, однако фраза Fused Deposition Modelling и ее аббревиатура FDM являются зарегистрированными товарными знаками Stratasys Inc, одной из крупнейших 3D-печатных компаний.

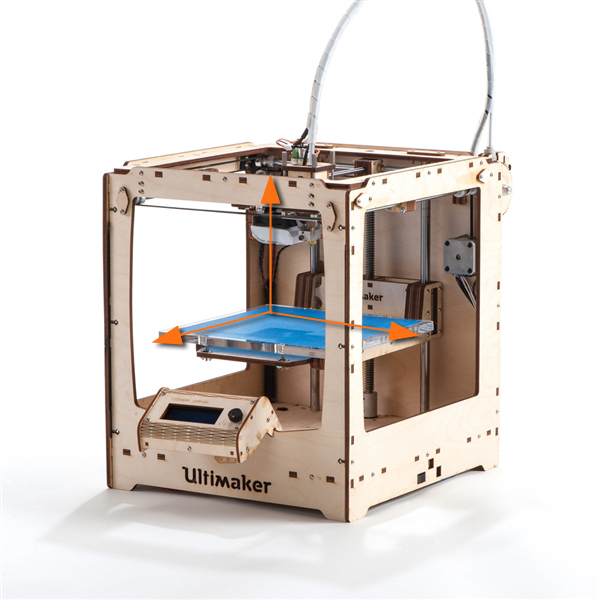

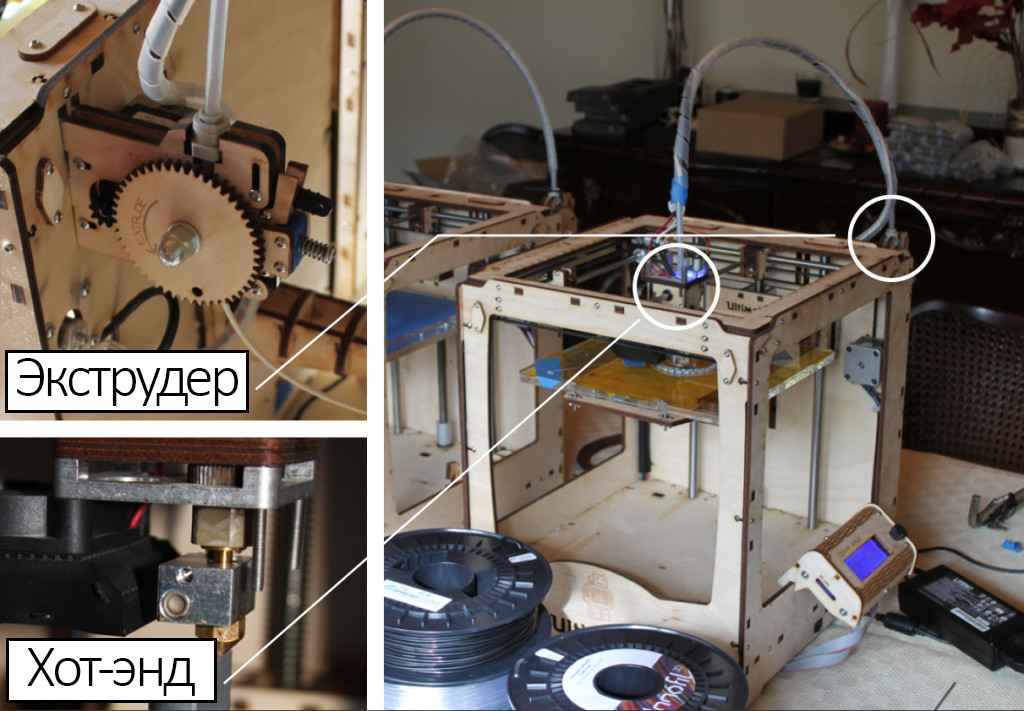

При написании этой статьи мы использовали 3D-принтер Ultimaker (примечание: это Ultimaker Original, а не новая версия под названием Ultimaker 2). Хотя принцип работы Ultimaker не отличается принципиально от того, как работают другие FFF-принтеры, нужно иметь в виду, что другие принтеры могут выглядеть в определенной степени по-другому. Впрочем, функционально все FFF-принтеры очень сильно похожи друг на друга.

Что такое FFF?

FFF – это не более чем красивая аббревиатура для обозначения процесса, при котором машина накладывает филамент (представьте что-то вроде тонкого прутка из термопластика, воска или чего-то в таком духе) поверх уже наложенного филамента из того же материала, а сцепление между разными фрагментами филамента осуществляется посредством нагревания или склеивания. Термопластик – это материал, который при нагреве до определенной температуры становится полужидким, а при охлаждении снова застывает.

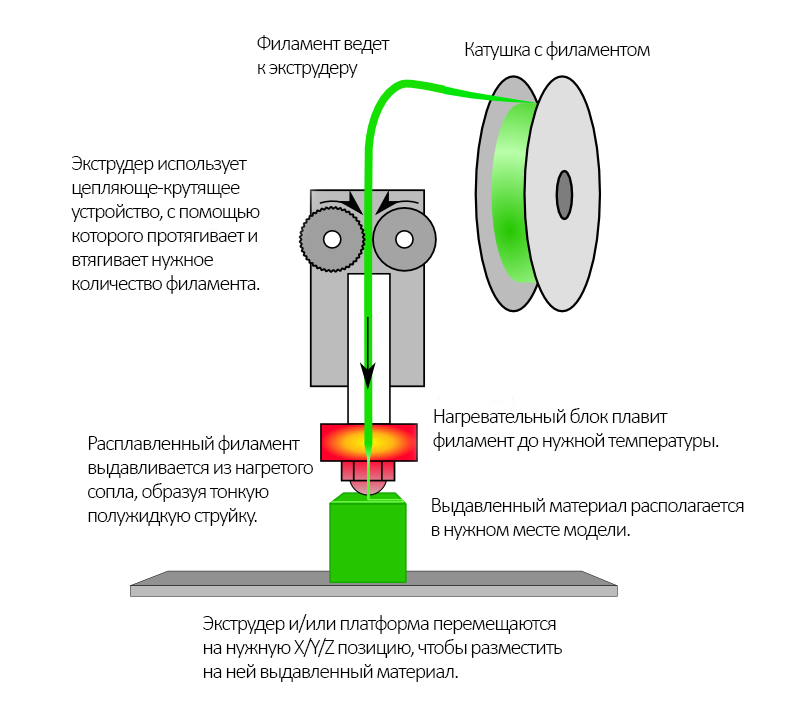

FFF-принтер – это машина, которая создает 3-мерные объекты, выдавливая струйку нагретого или расплавленного термопластика и располагая его слой за слоем, снизу вверх. То есть представьте себе некое нагревающее приспособление, из которого выходит поток расплавленного пластика, нагромождающегося множеством слоев, чтобы тем самым создать некий виртуальный объект. Выходя из нагревающего устройства, пластик почти сразу же застывает, сцепляясь с уже застывшим пластиком, который принтер выдавил ранее, благодаря чему объект материализуется прямо на ваших глазах. Наглядное изображение этого процесса показано на иллюстрации 1 (см. ниже).

В трех измерениях: Принцип работы координатных автоматических систем

Чтобы иметь возможность напечатать физический объект – т.е. объект в 3 измерениях – 3D-принтер должен уметь перемещаться по всем трем координатным осям. Их, как правило, называют длиной, шириной и высотой.

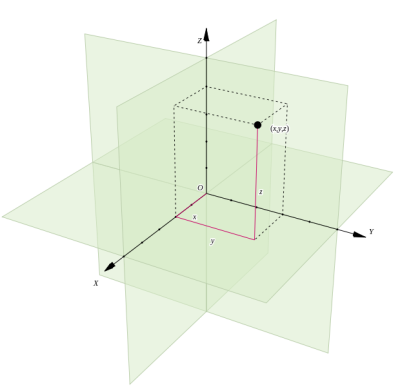

Но как объяснить машине, куда ей нужно передвинуть свое сопло? Чтобы указать ту или иную точку 3-мерного пространства, математики, как правило, используют инструмент под названием «декартова система координат». Но не волнуйтесь, никаких заумных математических вычислений мы делать не будем. Просто взгляните на иллюстрацию 3 (см. ниже), чтобы понять, как это выглядит. Задав значения для осей X, Y и Z, мы тем самым указываем некую точку в 3-мерном координатном пространстве.

Возможно, вам, как начинающему, сложно рассуждать в категориях 3-мерного пространства. Поэтому давайте начнем с чего-нибудь полегче, т.е. с двух измерений. Помните, как работает струйный принтер? Он использует только два измерения, то есть оси X и Y. То есть, когда вы отправляете на печать какой-либо документ, компьютер конвертирует его в координаты для принтера. Затем подвижная головка, перемещаясь, как правило, лишь по какой-то одной оси (например, по горизонтальной – влево-вправо), печатает на бумаге буквы, в то время как сама бумага, движимая шаговыми моторами, перемещается по другой оси (например, по вертикальной – вперед и назад). Примерно по тому же принципу работает и 3D-принтер, только к двум этим осям, длине и ширине, добавляется еще одна – высота, что и позволяет принтеру печатать 3-мерные объекты.

Почти все 3D-принтеры работают, опираясь на тот принцип, что все три главные оси (X, Y и Z) – линейны. Это значит, что их оси находятся под прямым углом друг к другу, а детали, находящиеся на этих осях, движутся по прямым линиям (другими словами, не вращаются). Машины, которые используют этот принцип, известны как «координатные роботы» – в противоположность дельта-роботам и роботам, работающим в полярной системе координат. Типичный пример координатных роботов – это как раз 3D-принтеры, но в их число также входят ЧПУ-машины (т.е. машины с числовым программным управлением).

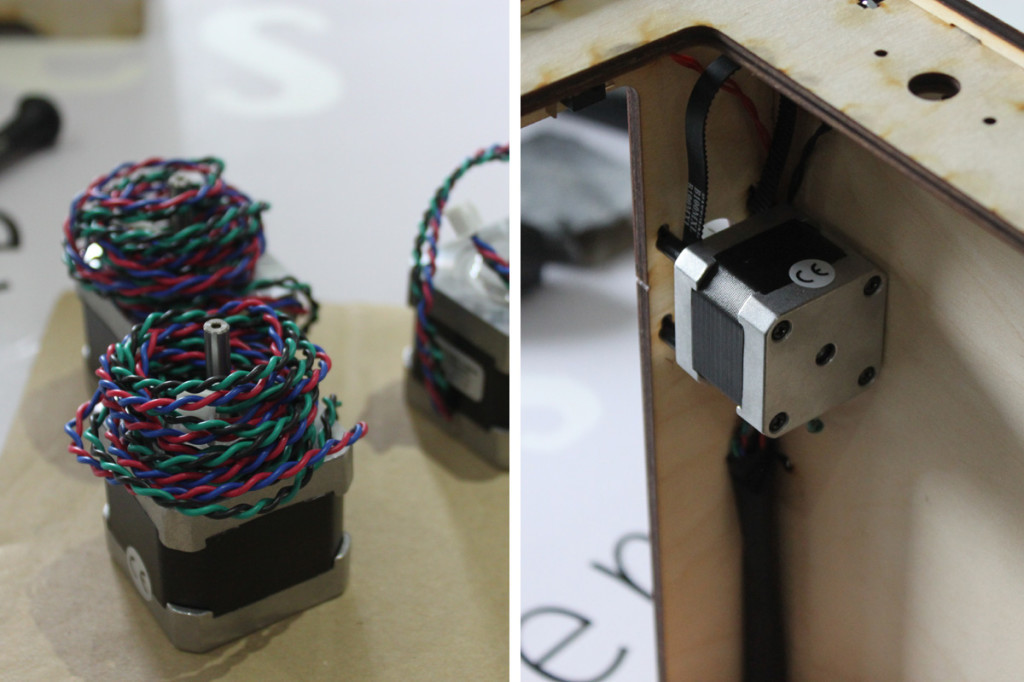

Чтобы перемещаться по этим трем осям, 3D-принтеры оснащены, как правило, неподвижными стержнями, шкивами и зубчатыми ремнями – с их помощью экструдер (или экструдеры) или платформа перемещаются на нужные координаты. Шкивы и зубчатые ремни соединены с маленькими моторами, которые называют, как правило, «шаговыми моторами» (см. иллюстрацию 4). Эти моторчики выполняют очень точные движения – зачастую на доли миллиметра – тем самым являясь важной частью принтера, которая очень сильно влияет на итоговое качество печати. Дешевый шаговый мотор не может похвастаться той же точностью, как более дорогой аналог. Кроме того, при работе они издают определенный шум, а дешевые шаговые моторы издают его заметно больше. Впрочем, модели поновее стали заметно тише.

Экструдер

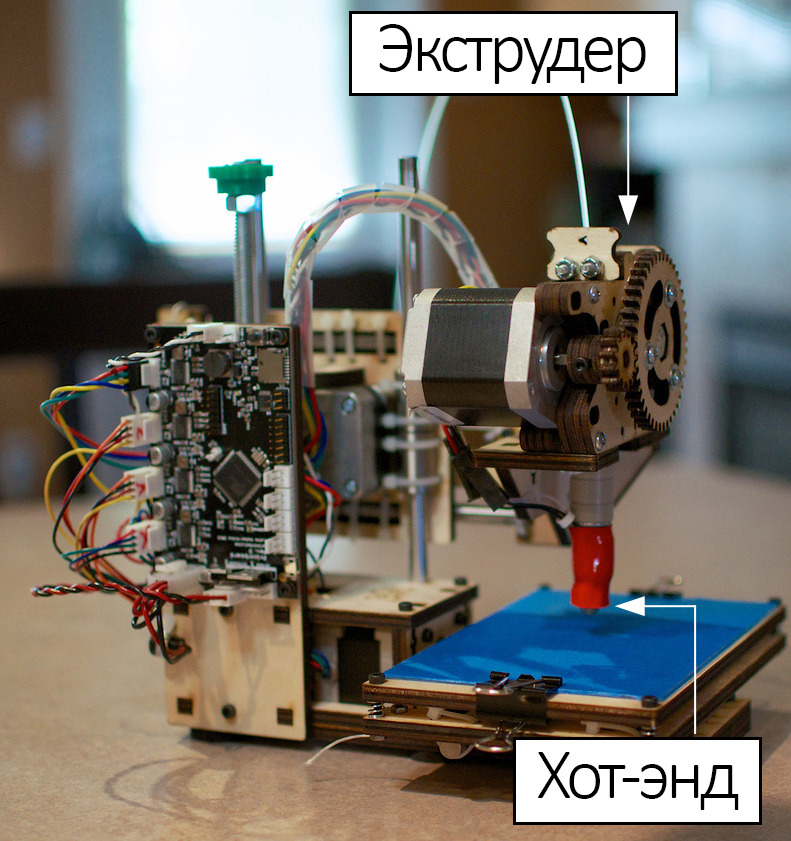

Слово «экструдер» не обязательно обозначает ту часть 3D-принтера, которая выдавливает расплавленный пластик. По сути, это элемент, задача которого состоит в том, чтобы «скармливать» филамент так называемому «хот-энду» (от «hot-end», что можно перевести как «горячая часть»). Экструдер – это, если смотреть на все многообразие 3D-принтеров, та деталь, в устройстве которой наблюдается больше всего отличий и которую в будущем ждут еще более масштабные улучшения и доработки. Некоторые 3D-принтеры устроены таким образом, что у них система подачи материала и хот-энд совмещены в едином блоке. Вы уже видели такой экструдер на иллюстрации 1 (там изображено то, что принято называть «интегрированным экструдером»), однако лучше все же посмотреть на него «вживую», для чего предлагаем взглянуть на иллюстрацию 5 (см. фото ниже), где изображены экструдер и «хот-энд» 3D-принтера Printbot Simple.

Другие принтеры (вроде Ultimaker Original) имеют другую конструкцию – в них устройство для подачи филамента (т.е. экструдер) находится отдельно от экструзионной головки (т.е. хот-энда). Чтобы понимать, как это устроено, взгляните на фото ниже (иллюстрация 6).

Путанность терминов, обозначающих детали 3D-принтера, произрастает из того факта, что эта терминология еще не устоялась. Особенно учитывая то, что проталкивание нагретого пластика через печатающее сопло как раз и называется «экструзией» – сбивает с толку, да?

Так или иначе, у обеих систем (будь то интегрированные или отдельные экструдеры) есть свои плюсы и минусы. Интегрированным экструдерам не нужна сложная система доставки филамента – взгляните на иллюстрацию 5 с изображением Printbot Simple, где видно, что филамент подается прямо в экструдер. Как следствие, у таких экструдеров редко возникают проблемы с подачей филамента (вроде проблем с проскальзыванием, которые возникают у систем, построенных по принципу «боуден-троса» – см. ниже), однако они тяжелее отдельных экструдеров. Из-за этого интегрированные экструдеры, как правило, гораздо медленнее отдельных экструдеров, а это, в конце концов, приводит к более долгой печати объектов. Но есть и плюс – филамент меняется довольно просто, без особой возни и потери времени.

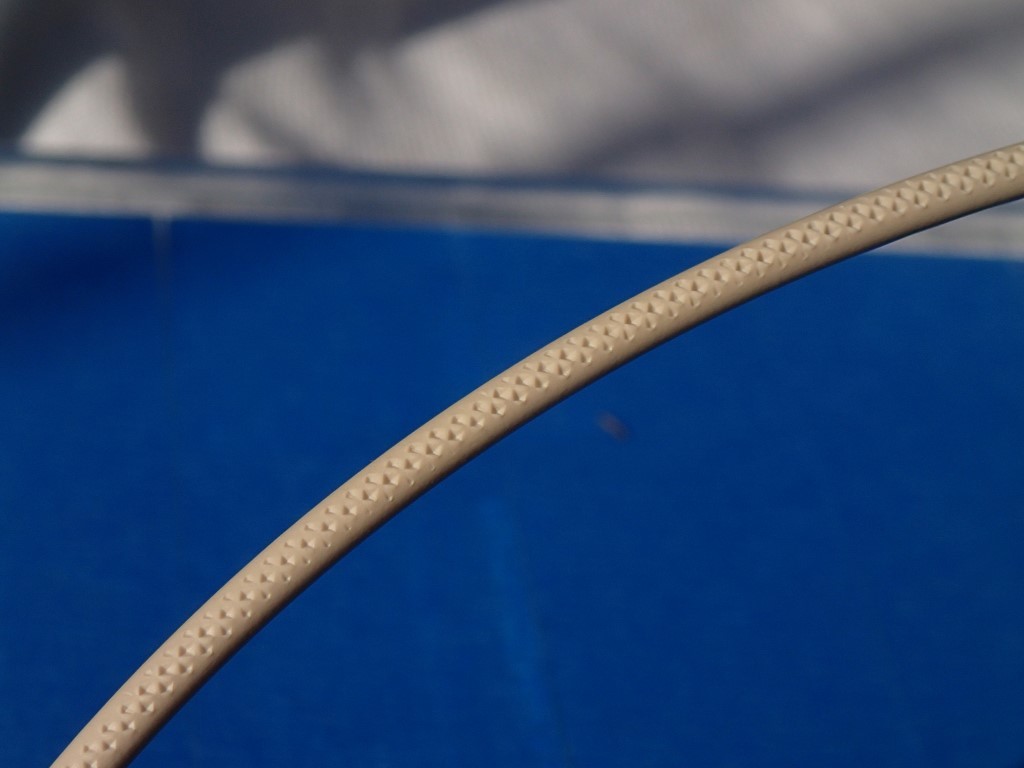

Отдельные экструдеры, как правило, проталкивают филамент через полый кабель (из тефлона или похожего материала), чтобы тем самым добиться непрерывной подачи термопластика в двигающийся хот-энд. Такая конструкция называется «боуден-трос» и представляет собой гибкую трубку-рубашку, которая передает механическую силу через перемещение внутри нее тросика (филамента). Таким образом, боуден-трос должен обеспечивать не только постоянную подачу филамента к хот-энду, но и, если потребуется, его втягивание. Втягивание – это важная 3D-печатная техника, которая позволяет получать более опрятные модели (подробнее об этом читайте ниже). Чтобы управлять подачей и втягиванием филамента, экструдер подключен к шаговому мотору. Собственно, для подачи пластикового прутка в экструдере используется специальный зубчатый болт и расположенное напротив него колесико. Вместе они образуют цепляюще-крутящую систему, которая не допускает проскальзывания и проталкивает филамент через боулден-тросик. В результате на филаменте остаются следы от зубцов – см. иллюстрации 7 и 8.

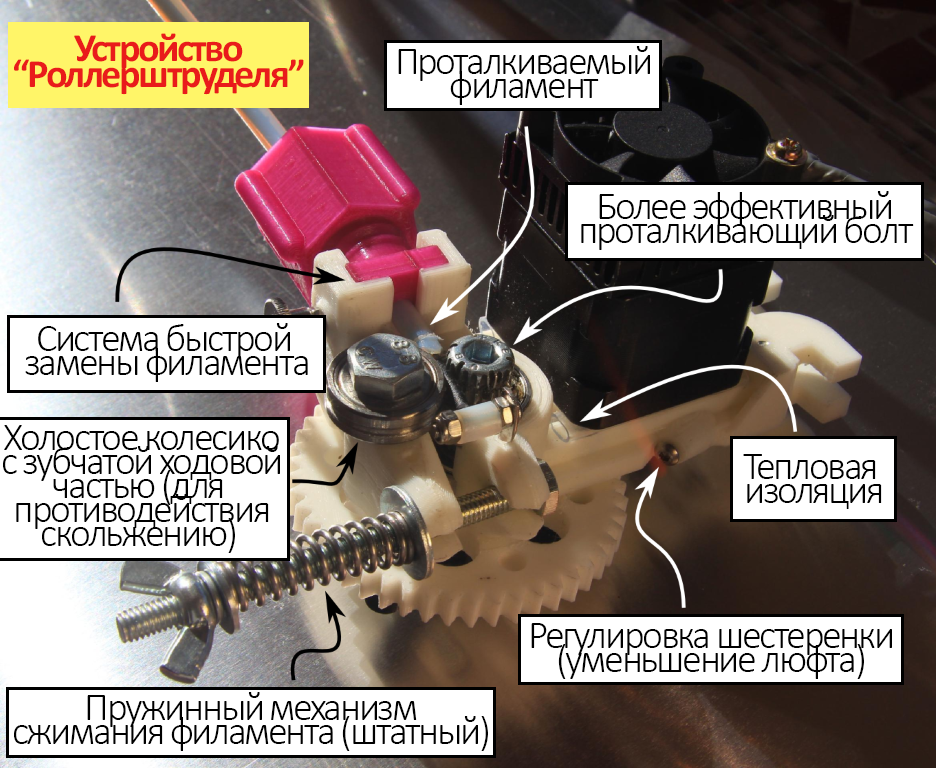

Проблема в том, что боулден-тросиковые конструкции «славятся» проскальзыванием филамента, поэтому экструдерные системы с их использованием (особенно на ранних принтерах) часто испытывают проблемы с подачей материала. Кроме того, проскальзывание может появиться из-за особенностей материала – к примеру, поверхность PLA при проталкивании через болден-трос нагревается и поэтому с меньшей охотой продвигается вперед. Пытаясь совладать с этой проблемой, участники 3D-печатного сообщества разработали массу альтернативных решений для экструдерных систем. Взгляните, например, на иллюстрацию 9 – это фото «роллерштруделя», полной замены экструдера Ultimaker, разработанной Джереми Франсуа. Его можно свободно скачать с Thingiverse.

Большим плюсом отдельных экструдеров является то, что хот-энд весит совсем немного, что в конечном счете ведет к его более быстрому перемещению и, следовательно, к более быстрой печати. Модель Ultimaker, которая изображена на иллюстрациях к этой статье, тоже использует удаленный экструдер, и это объясняет, почему она является одним из самых быстрых принтеров в своем классе.

Еще одним минус (пускай и небольшой) боулден-тросиковых систем – это лишняя возня, связанная с заменой филамента. Кроме того, работая с такими системами, нужно понять, какой метод замены филамента подходит для вашего принтера лучше всего. Мы, как правило, перед удалением филамента сначала нагреваем печатающую головку. Это необходимо, потому что после печати филамент остывает (Ultimaker по умолчанию настроен таким образом, чтобы после печати отключать нагрев печатающей головки), тем самым образуя закупоривание в нагревательной камере хот-энда. Возможно, вам захочется выдернуть его оттуда силой, но делать так не стоит ни в коем случае. Разобрав механизм для подачи филамента, просто нагрейте хот-энд и мягко потяните филамент в сторону катушки. Или скачайте, распечатайте и установите «роллерштрудель» Франсуа Джереми, у которого есть функция быстрой замены филамента.

Втягивание

Втягивание – это специальная 3D-печатная техника, при которой расплавленный пластик всасывается обратно в нагретый хот-энд. На Ultimaker это выражается в том, что зубчатый болт начинает двигать филамент не вперед, а назад, в связи с чем пруток начинает немного пятиться внутри боулден-тросика. Представьте, будто вы выдавили на зубную щетку слишком много пасты и теперь всасываете ее обратно в тюбик – принцип примерно тот же.

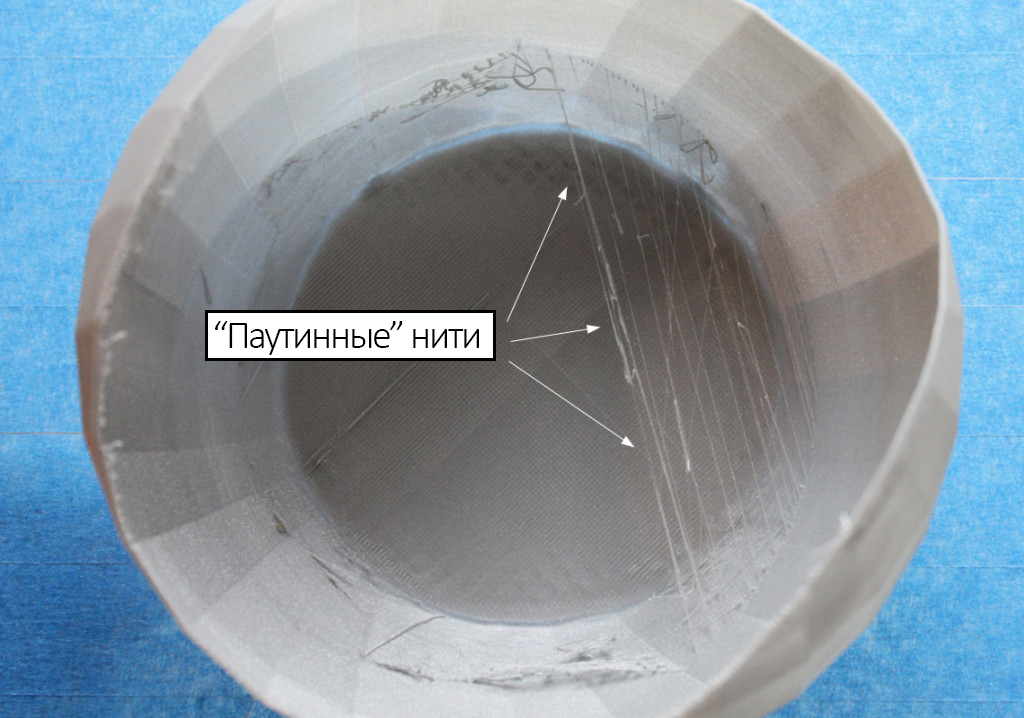

Во время печати расплавленный пластик выдавливается, как правило, без задержек, за исключением ситуаций, когда соплу нужно сделать пустой промежуток или перепрыгнуть к другой стенке печатаемого объекта. Поскольку выдавливаемый пластик находится в полужидком состоянии, то во время прыжка он оставляет после себя что-то вроде паутинообразных нитей. Чтобы объект получился чистым и опрятным, после печати эти нити нужно убрать, а это довольно трудоемкая процедура. Решение – перед «прыжком» к другому фрагменту или модели просто втянуть филамент обратно в сопло. Таким образом, по прибытии на место втянутый филамент снова выдавливается наружу, но при этом не образует никаких нитей, а создает то, что и должен создавать – новый слой печатаемого объекта.

Двойной экструдер

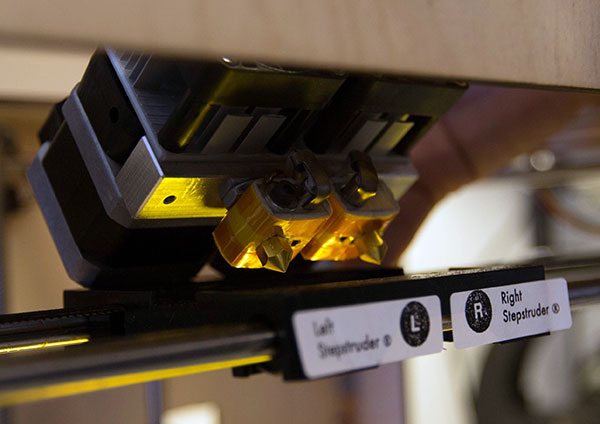

Некоторые FFF-принтеры оснащены двумя экструдерами. Это значит, что у такого принтера будет два механизма для подачи филамента и два хот-энда. Как они выглядят можно наблюдать на иллюстрациях 11 и 12 (см. ниже).

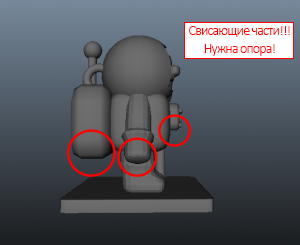

Очевидное преимущество такой конструкции – в том, что для одного объекта можно использовать два разных филамента. Это позволяет, к примеру, печатать красивые двуцветные модели (только взгляните на эту чудесную кошку на иллюстрации 13) или создавать объект из двух разных материалов. Зачем из двух материалов? Ну, как вы уже поняли из этой статьи (или откуда-то еще), принтеры печатают снизу вверх. И это создает ограничение – некоторые модели создать не получится, поскольку на весу принтер печатать не умеет. Тут на помощь приходят так называемые «опорные структуры» или, если вкратце, «опоры». Части объекта, которые болтаются в воздухе, называются «свисающими частями» или «свесами». На иллюстрации 14 (см. ниже) свесы обозначены красными кружками.

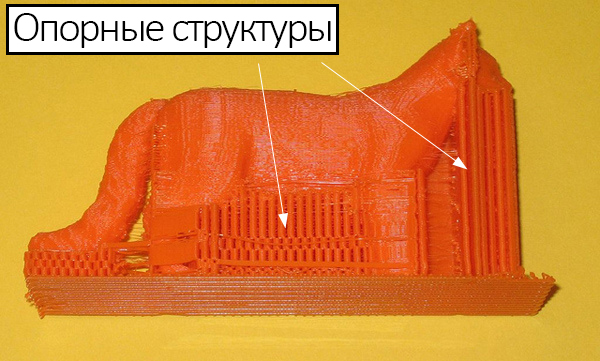

По сути, ограничения в геометрии объекта зависят от законов физики. Поэтому, чтобы свисающие части вашей модели не попадали вниз, вам нужно определить, в каких именно местах модели нужно поставить опорные структуры. Впрочем, некоторые программы умеют определять эти места самостоятельно. Взгляните на модель кошки на иллюстрациях ниже. Вы бы никогда не напечатали такую модель на FFF-принтере, если б не пользовались опорными структурами. На иллюстрации 15 показан только-только напечатанный объект, со всеми опорными структурами, а на иллюстрации 16 – тот же самый объект, но с удаленными опорными структурами.

Если вы печатаете с помощью ABS или PLA, то должны знать, что после затвердевания этот пластик становится очень жестким, поэтому очистка модели от опорных структур может занять немало времени. Кроме того, нужно следить затем, чтобы случайно не повредить напечатанную модель, особенно если используете нож или электроинструмент вроде Dremel.

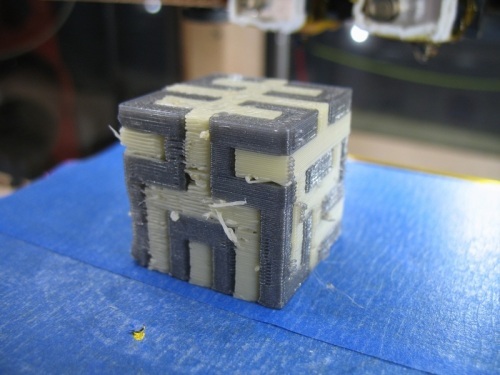

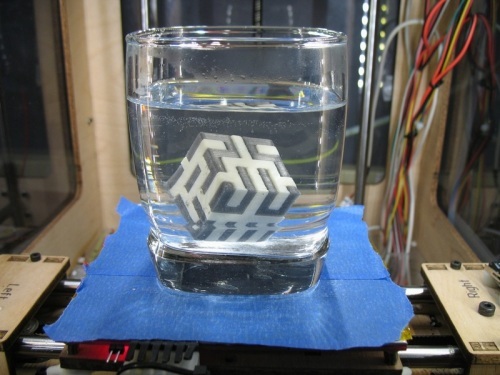

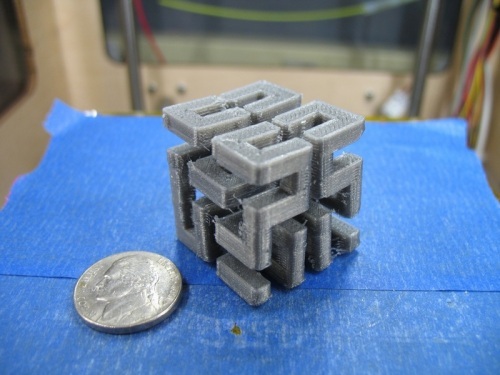

Самый простой способ обойти эту проблему – это поставить на второй экструдер филамент из PVA, что является сокращением от Polyvinyl Alcohol (означает «поливиниловый спирт»). Это специальный водорастворимый термопластик, который используется для создания опорных элементов при печати вместе с PLA. Когда печать будет закончена, просто поместите объект в воду, и PVA-структуры просто растворятся. Вуаля! У вас идеальный объект, при обработке которого не нужно тратить время на удаление опор! Иллюстрации с 17 по 19 демонстрируют, как это работает. По такому же принципу можно печатать и при помощи ABS, но вместо PVA нужно использовать HIPS (означает High Impact Polystyrene, что переводится как «ударопрочный полистирол») – этот материал растворяется в лимонене, широко распространенном химическом растворителе. Огромный плюс HIPS по сравнению с PVA в том, что это гораздо менее водопоглощающий материал, то есть он не впитывает воду из воздуха также интенсивно, как PVA. PVA нужно хранить в герметичной коробке и лучше вместе с влагопоглотителем (вроде силикагеля), чтобы его не повредила находящаяся в воздухе влага. HIPS в этом смысле менее щепетилен, из-за чего хранить его гораздо проще.

Хот-энд

Хот-энд, как правило, сделан из алюминия и представляет собой квадратную или бочковидную деталь, которая может разогреваться до 250°C. Это довольно высокая температура, поэтому хот-энд должен быть изолирован от остальных частей принтера. Вы же не хотите, чтобы другие детали машины, стоящей несколько сотен долларов, поджарились, а то и вовсе загорелись? Последствия нагрева можно наблюдать на иллюстрациях 20 и 21 (см. ниже). Впрочем, 3D-принтеры, как правило, довольно безопасны, и случаи, когда эти машины загорались, можно пересчитать по пальцам. Хот-энд состоит из печатающего сопла (его еще называют экструзионной головкой) и чего-то вроде температурного датчика. Обычно диаметр отверстия в сопле варьируется от 0,2 до 0,5 мм – это играет важную роль в том, какое разрешение будет иметь создаваемый вами объект. Чем тоньше отверстие, тем качественней печать. Но и дольше тоже.

Температурный датчик тоже важен, поскольку разным типам пластика требуется разная температура плавления.

Что касается того, как это все работает, просто представьте себе, как экструдер проталкивает твердую часть филамента (которая пребывает, как правило, на катушке) в сторону хот-энда. Филамент входит в эту нагревательную камеру, благодаря нагреванию становится полужидким (или жидким), а затем выдавливается из сопла. Покуда печатная головка перемещается от одной XYZ-позиции к другой, выдавливаемый пластик очень тонкими и ровными линиями размещается на печатной платформе. Будучи выдавленным, пластик почти тут же твердеет. Кроме того, процесс охлаждения можно ускорить при помощи вентиляторов. Затем эти действия повторяются и повторяются, один слой укладывается за другим, и в итоге у вас получается 3-мерный объект. Упрощенное изображение этого процесса можно наблюдать на иллюстрации 1.

Печатная платформа

Печатная платформа – это поверхность, на которую накладываются слои термопластика. Самые распространенные печатные платформы сделаны из алюминия, а также органического (акрилового) или обычного стекла. Более того, есть умельцы, создающие печатную платформу из углеволокна. Покупая 3D-принтер, нужно знать точный размер печатной платформы, т.к. это является определяющим фактором для максимального размера создаваемых объектов. Кроме того, вы должны понимать разницу между простыми (без нагрева) и нагревательными платформами.

Если вы имеете дело с платформой без нагрева, то для того, чтобы объект хорошо прикрепился к платформе, ее нужно, как правило, обклеить изолентой или даже каптоновой лентой (т.е. полиамидной лентой – она очень жаропрочная).

Благодаря ленте термопластик мгновенно сцепляется с платформой и в процессе печати остается ровно там, где и должен быть – на месте. Объект должен быть намертво прицеплен к платформе, т.к. малейшее движение объекта приводит к тому, что этот объект приходит в негодность. Поскольку клей изоленты не вечен, ее нужно регулярно менять. Некоторые люди советуют использовать вместо нее, например, клей, лак для волос, отшлифованную каптоновую ленту и т.п.

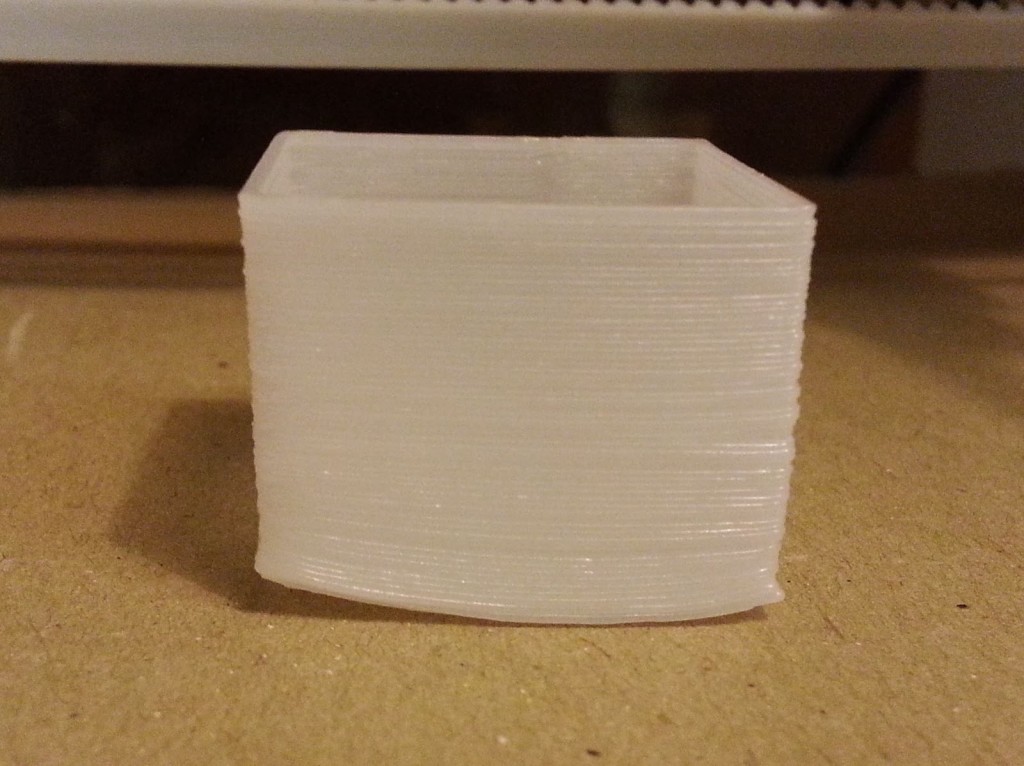

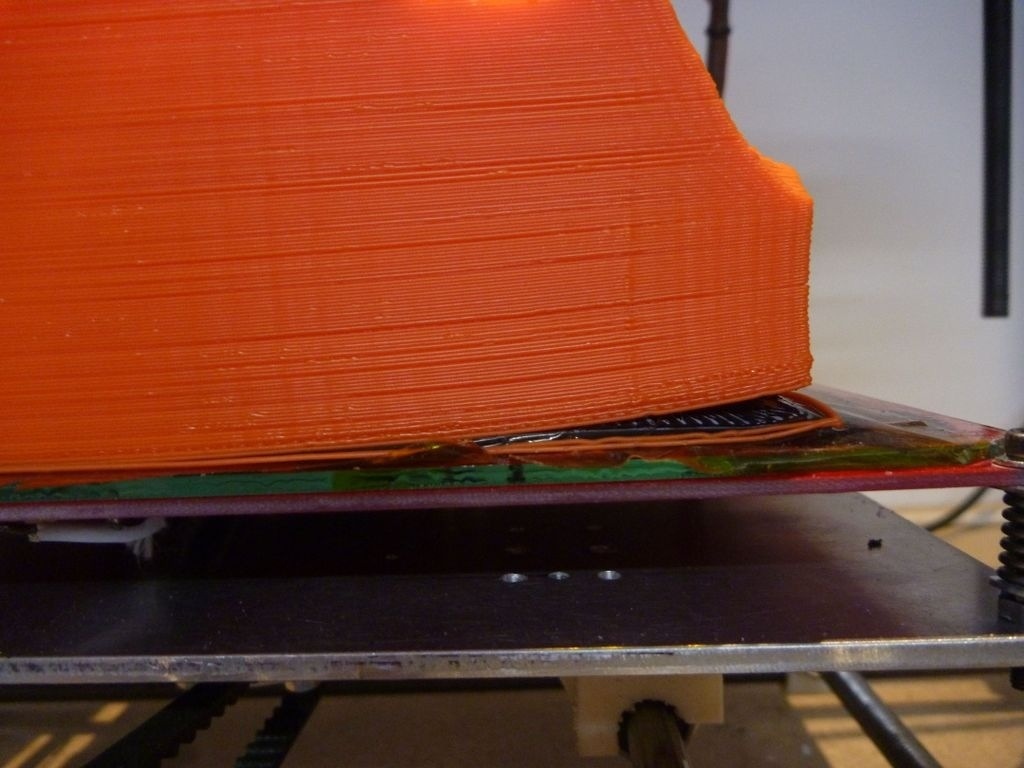

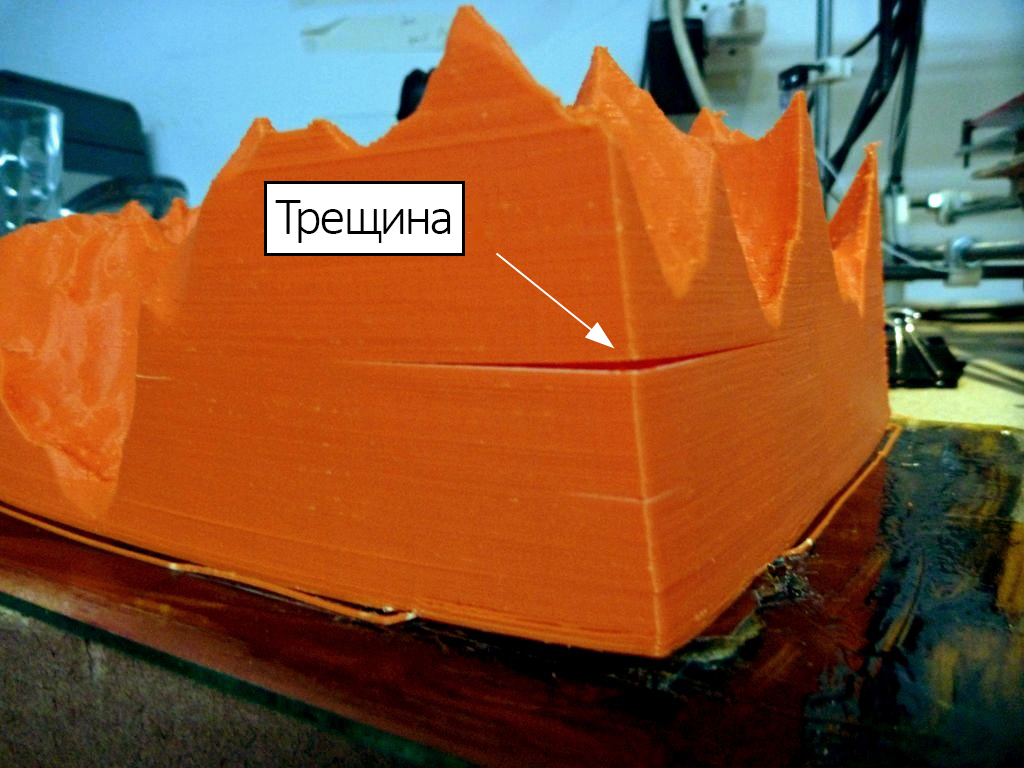

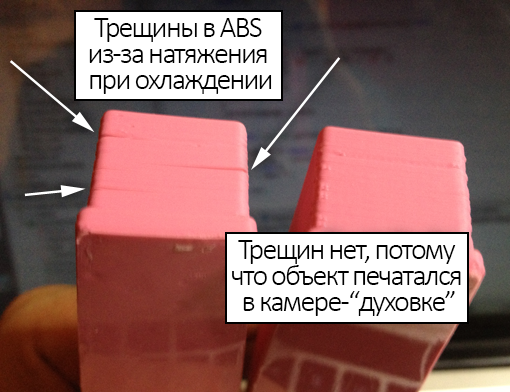

Огромный минус платформ без нагрева – это то, что печатаемая модель может выгнуться (иллюстрации 22-24) или потрескаться (иллюстрации 25 и 26). Это происходит как раз из-за того, что пластик очень быстро остывает. В особенной степени это затрагивает ABS-термопластики.

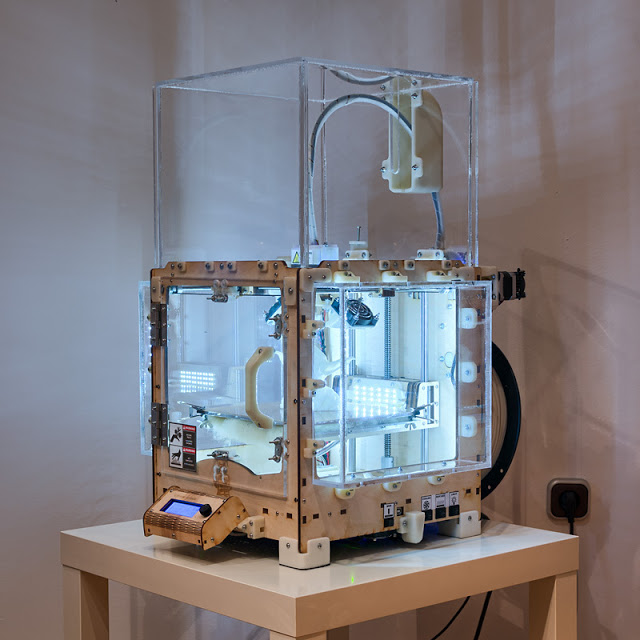

Поэтому, если вы не хотите конструировать эту «духовку» сами (см. иллюстрации 27 и 28), имеет смысл рассмотреть покупку принтера, оснащенного нагревательной платформой. А то и создать ее самому.

Нагревательная платформа не только предотвращает выгибание объекта при нагревании, но и делает первые слои гораздо более гладкими. Как правило, температура нагревательной платформы варьируется в пределах 60-110°C, а повышение температуры осуществляется при помощи печатной платы, нагреваемой электричеством.

Впрочем, с нагревательной платформой надо быть осторожнее – важно ее не перегреть. К примеру, если вы видите, что печатаемый объект начал выгибаться по высоте, это явный признак того, что нагрев слишком сильный – попробуйте снизить температуру или скорость печати. Кроме того, из-за чрезмерного нагрева объект может потерять сцепление с платформой. Однако если пользоваться нагревательной платформой с умом и правильными настройками, то о выгибании объектов при печати ABS-пластиком (или другим склонным к деформации материалом) можно будет забыть.

Единственным серьезным недостатком Ultimaker как раз является отсутствие нагревательной платформы. Нет, мы любим этот принтер – он быстрый, с просторной камерой и позволяет создавать очень детализированные объекты, но печатать с ABS непросто (как раз из-за проблем с выгибанием). Создатели Ultimaker заметили этот изъян, и новый Ultimaker v2, будучи рожденным на свет, уже был оснащен нагревательной платформой. Впрочем, есть и другой вариант – платформу с нагревом можно собрать самому. Соответствующие комплектующие и инструкции найти не так уж сложно.

Филамент

Филамент – это расходный материал для принтера. Если струйным принтерам, о которых писалось выше, для работы нужны картриджи с чернилами, то 3D-принтерам нужен филамент. Он, как правило, намотан на катушки (иллюстрации 29 и 30), но некоторые виды продаются пометрово (идеально для тестовой печати). Перед покупкой филамента нужно знать, с каким диаметром работает ваш принтер. Он может быть либо 1,75 мм, либо 3 мм (зачастую продается как 2,85 мм) – это два стандартных размера.

Филаменты бывают разными, однако наиболее распространены два 3D-печатных материала – PLA и ABS. У каждого из них свои физические и химические свойства, а это значит, что каждому из них нужны специальные настройки в 3D-печатном ПО. Если одни материалы выдавливаются при температуре 180°C, другим нужен нагрев до 250° и выше. Кроме того, начинающим стоит иметь в виду, что бывают принтеры, которые не умеют печатать теми или иными материалами. Поэтому, если сомневаетесь, лучше свериться с пользовательской инструкцией или спросить совета на форумах.

Кроме того, выбирая филамент, всегда учитывайте, для каких целей будет использоваться будущий объект. К примеру, если это какая-то кухонная утварь или носимые на теле украшения, используйте только безвредные для организма материалы. Недавно на рынок было введено несколько филаментов, которые пока не получили целиковых официальных сертификатов, но уже обзавелись лицензиями (тоже официальными), подтверждающими их безопасность при использовании с пищевыми продуктами. Более того, у некоторых филаментов есть сертификаты на мытье в посудомоечной машине – на тот случай, если ваш объект будет чем-то вроде посуды. А вот на цену при покупке 3D-печатного филамента полагаться не стоит.

А что касается установки и использования филамента, то это просто. У большинства принтеров есть что-то вроде держателя для филаментной катушки, куда и устанавливается филамент, с помощью которого вы собираетесь напечатать нужный объект. Если у вашего принтера всего один экструдер, то цвет филамента будет и цветом будущей модели, но это компенсируется тем, что филаменты доступны в широком ассортименте цветов.

Ну, вот и все, теперь вы должны более-менее понимать, что из себя представляет процесс 3D-печати. Мы надеемся, эта статья пролила хоть немного света на интересующие вас темы, а аббревиатура FFF теперь для вас – не такая уж загадочная.

См.также

Внешние ссылки